InventWood, une startup américaine, a développé un bois modifié appelé « Superwood », jusqu’à 20 fois plus résistant que le bois classique. Grâce à un procédé chimique innovant, ce matériau écologique parvient à rivaliser avec l’acier tout en conservant l’apparence naturelle du bois.

Publié

Temps de lecture : 2min

Le « Superwood », littéralement le « super-bois », est un bois qui serait jusqu’à dix fois plus résistant que l’acier. Il s’agit d’une invention qui pourrait changer la façon dont on construit des maisons, des meubles, voire un jour des immeubles entiers.

Ce matériau vient d’être commercialisé par une entreprise du Maryland, InventWood, et c’est le fruit de plus de dix ans de recherche menée par un scientifique américain, Liangbing Hu. Ce dernier est un chercheur passé par l’université du Maryland, et désormais professeur à l’université de Yale. Il a consacré sa vie à tenter de modifier la structure du bois afin d’en changer les propriétés.

Pour obtenir un bois aussi solide, l’idée est de le stimuler chimiquement, c’est-à-dire de renforcer la cellulose, le principal composant naturel des fibres végétales. Le procédé a été amélioré au fil des ans. Désormais, il prend encore quelques heures : on utilise du vrai bois, qu’on fait bouillir dans un bain d’eau et de produits chimiques, puis qu’on comprime jusqu’à écraser littéralement sa structure cellulaire. Résultat : il devient beaucoup plus dense, jusqu’à 20 fois plus résistant que du bois normal. Visuellement, cela ressemble encore à du bois classique, et le procédé est virtuellement réalisable avec n’importe quel type de bois.

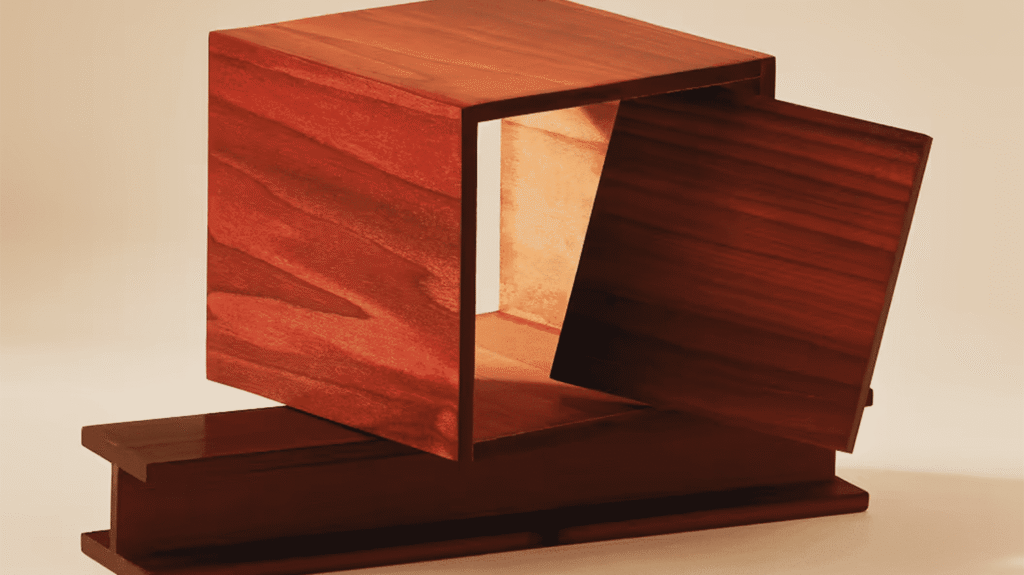

Les avantages de ce « Superwood » sont multiples : d’abord, sa solidité. Ce bois est plus résistant aux chocs, et il est aussi imperméable aux insectes ainsi qu’aux champignons, ce qui le rend dès lors plus durable. Il est d’ailleurs pour l’instant essentiellement utilisé pour la fabrication de meubles de jardin ou de terrasses en bois. Cependant, comme il est bien plus léger que l’acier, il pourrait être intégré à la structure de maisons, voire d’immeubles, avec des fondations plus légères, plus faciles à installer et donc moins coûteuses. Ensuite, il est davantage écologique que le béton ou l’acier : à titre de comparaison, sa fabrication émet 90 % de CO2 en moins. Seul bémol pour l’instant : le processus de fabrication reste complexe, et il nécessitera encore du temps pour qu’il puisse être produit à grande échelle.